Нержавеющие стальные поковки

Нержавеющие стальные поковки – это не просто детали, это основа многих промышленных процессов, фундамент надежности и долговечности оборудования. От сложнейших механизмов до простых крепежных элементов – их применение практически безгранично. Эта статья – попытка разобраться в мире нержавеющих стальных поковки, понять, из чего они сделаны, где используются и как выбрать подходящие для конкретной задачи. Мы поговорим о преимуществах различных марок стали, особенностях обработки и контроля качества, а также рассмотрим примеры применения в разных отраслях. Хотите узнать, как обеспечить бесперебойную работу вашего оборудования? Тогда эта информация для вас!

Что такое нержавеющие стальные поковки?

Прежде чем углубляться в детали, давайте определимся, что же такое нержавеющие стальные поковки. В сущности, это изделия, изготовленные из специальных марок стали, обладающих высокой устойчивостью к коррозии, высоким температурам и механическим повреждениям. 'Поковки' – это изделия, полученные методом холодной или горячей ковки, то есть путем деформации металла под воздействием ударов или давления. Это позволяет создавать детали сложной формы с высокими прочностными характеристиками.

Их универсальность обусловлена широким спектром свойств. Их можно использовать там, где обычные стали быстро приходят в негодность из-за воздействия окружающей среды. Вспомните, например, химическую промышленность, пищевое производство, медицину – везде нержавеющие стальные поковки незаменимы. Без них просто не обойтись.

Какие марки стали используются для изготовления нержавеющих поковок?

Выбор марки стали – ключевой момент при изготовлении нержавеющих стальных поковок. От этого зависит их коррозионная стойкость, прочность, термостойкость и другие важные характеристики. Вот несколько наиболее распространенных марок:

- Хромомолибденовые стали (304, 316, 316L). Это, пожалуй, самые популярные марки. Они обладают отличной коррозионной стойкостью, хорошей прочностью и свариваемостью. 316L особенно хорошо подходит для работы в агрессивных средах, содержащих хлориды. Например, часто используются в морской сфере и в оборудовании для пищевой промышленности. Оптимальное содержание хрома - 18-20%, никеля - 8-10%, молибдена - 0.2-0.3%.

- Углеродистые нержавеющие стали (430). Эти стали менее коррозионностойкие, чем хромомолибденовые, но более экономичные. Их используют в менее требовательных к коррозии условиях. Как правило, они применяются для изготовления декоративных элементов или деталей, не подвергающихся интенсивному воздействию влаги.

- Инконель (Inconel). Это сплав на основе никеля и хрома, обладающий исключительной термостойкостью и коррозионной стойкостью. Он используется в самых экстремальных условиях – при высоких температурах и в агрессивных химических средах. Например, в авиационной промышленности и в компонентах реактивных двигателей.

- Дуплекс стали (Duplex stainless steel). Обладает высокой прочностью и коррозионной стойкостью, превосходящей многие другие марки нержавеющей стали. Это многообещающий материал для новых применений.

Важно понимать, что выбор стали – это компромисс между стоимостью, эксплуатационными характеристиками и условиями эксплуатации. Иногда стоит немного переплатить, чтобы обеспечить надежную работу оборудования в долгосрочной перспективе.

Методы обработки нержавеющих стальных поковок

После изготовления заготовки, нержавеющие стальные поковки проходят различные операции обработки. Это может быть механическая обработка (точение, фрезерование, сверление), термическая обработка (закалка, отпуск) или поверхность обработка (полировка, шлифование). Каждый метод обработки влияет на свойства готовой детали. Например, термическая обработка позволяет повысить прочность и твердость, а поверхность обработка – улучшить внешний вид и коррозионную стойкость.

Современное оборудование позволяет выполнять сложные операции, обеспечивая высокую точность и качество обработки. Часто используется автоматизированное оборудование, что позволяет повысить производительность и снизить затраты.

Применение нержавеющих стальных поковок

Сфера применения нержавеющих стальных поковок невероятно широка. Вот лишь некоторые примеры:

- Химическая промышленность: Резервуары, насосы, клапаны, трубопроводы, реакторы. Здесь коррозионная стойкость – критически важный фактор.

- Пищевая промышленность: Оборудование для переработки, хранение и транспортировки продуктов питания. Безопасность и гигиеничность – главные требования. Например, нержавеющие стальные поковки используются в производству молочных продуктов, мясных продуктов и напитков.

- Медицина: Хирургические инструменты, имплантаты, оборудование для лабораторных исследований. Стерильность и biocompatibility – обязательные условия.

- Авиационная промышленность: Компоненты двигателей, шасси, фюзеляжа. Высокая прочность и термостойкость – необходимые качества.

- Строительство: Крепежные элементы, архитектурные детали, элементы ограждений. Долговечность и устойчивость к внешним воздействиям.

И это далеко не полный список! По мере развития технологий появляются новые области применения нержавеющих стальных поковок.

Контроль качества нержавеющих стальных поковок

Качество нержавеющих стальных поковок – это вопрос безопасности и надежности. Поэтому на всех этапах производства осуществляется строгий контроль качества. Это включает в себя проверку химического состава стали, геометрии деталей, механических свойств и коррозионной стойкости.

Используются различные методы контроля, такие как:

- Химический анализ: Определение содержания основных элементов в стали.

- Механические испытания: Измерение прочности, твердости, предела текучести.

- Неразрушающий контроль: Выявление дефектов без повреждения детали (ультразвуковой контроль, рентгенография).

- Визуальный контроль: Проверка на наличие внешних дефектов.

Современные лаборатории оснащены передовым оборудованием, что позволяет проводить точный и надежный контроль качества.

Где купить нержавеющие стальные поковки?

Выбор поставщика нержавеющих стальных поковок – ответственная задача. Важно обращаться к проверенным производителям, которые гарантируют высокое качество продукции и соблюдение сроков поставки. ООО Шаньси Ченгченг Ковка (https://www.sxccdz.ru/) – это один из ведущих производителей нержавеющих стальных поковок, предлагающий широкий ассортимент продукции и индивидуальный подход к каждому клиенту. Они используют современное оборудование и работают с высококачественными материалами, что позволяет гарантировать надежность и долговечность их изделий. На сайте вы можете найти как стандартные изделия, так и поковки по индивидуальным чертежам.

Не стоит экономить на качестве – это окупится в долгосрочной перспективе! Помните, что надежные нержавеющие стальные поковки – это залог бесперебойной работы вашего оборудования и безопасности ваших производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

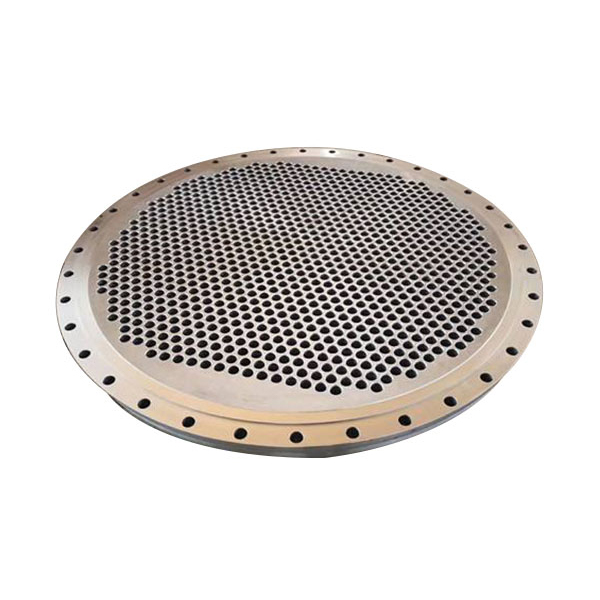

Связанный поиск- Завод по производству трубных листов для котлов

- Шаровые краны в Китае 1 2

- Цена шарового крана 1

- Стальные задвижки из Китая

- Шпунтовые фланцы

- Поставщики стальных резьбовых трубных фитингов

- Плоский стальной приварной фланец 100s завод

- Шаровые краны

- Цена гидравлического фланца

- Производители 304 фланцев из нержавеющей стали